60 years- The Schmale anniversary film

60 years in 6 minutes

Schmale Maschinenbau is now 60 years old. That's quite an achievement for a family business in our fast-paced world.

60 years—an anniversary we could only reach through our own research and constant innovation in forming technology.

In this video, we look back on some of the milestones of the last 60 years and on the rapid technical development of our systems.

Because so much has happened in six decades...

Between Christmas and New Year

We are scaling back our activities and taking a break between Christmas and New Year. We will be available during our normal service hours (7 a.m. to 4 p.m.) until December 23, 2025.

Our business will be closed from December 24, 2025, to January 2, 2026. We will be available again as usual from January 5, 2025.

In case of emergency, you can reach us over the New Year period at the following number: +49 2352 54864 15

Good news at the turn of the year!

Last year was an economic challenge for many industrial companies. We were also affected, with short-time working in place at the company for several months.

However, we have seen a positive development over the past few weeks. We are delighted to have acquired a number of new and very interesting orders and are looking forward to the coming anniversary year with optimism.

We would like to extend our best wishes to you, your employees, and your families for Christmas and the New Year.

Control system retrofitting for older systems – is it worth it?

Why should you equip an old Schmale machine with a new control system?

Is it worth it, or is it better to invest in a new system right away?

In short: the mechanical components last for decades, but the electronic components are developing rapidly.

In this video, our sales manager Andreas Goseberg explains exactly what this means and why investing in a new control system can be worthwhile.

60 years of Schmale Maschinenbau

60 years of Schmale Maschinenbau

We can hardly believe it ourselves, but on December 1, 2025, our company celebrated its 60th anniversary. Looking back, the six decades have flown by. The world has changed rapidly, especially in recent years—and hardly any other sector has developed as dynamically as mechanical engineering.

That is why we are proud to have been an active part of this progress for six decades. With passion, technical expertise, and numerous innovations, we have helped shape the development of our industry. Our goal has been, is, and will always be to create the best possible solutions for our customers.

For us, 2026 will be all about this anniversary. You can look forward to a series of special promotions that we are planning for our customers. We don't want to reveal any more today – stay tuned!

Two more research seals!

Research and development play a major role in our company. This is also reflected in the numerous awards we regularly receive.

Shortly before the end of the year, we received two more notifications from the German Research Allowance Certification Agency.

The seal is awarded exclusively by the Research Allowance Certification Agency (BSFZ). Companies only receive this seal if the BSFZ confirms that the company conducts research and development and is eligible to claim the research allowance.

We have now been awarded a seal for the

“Development of an adaptive manufacturing system for automated, tolerance-compensated pipe processing with sensor-based process linking.”

We have been awarded another seal for this development:

“Automated manufacturing system for the flexible production of a wide variety of crash struts and tow hooks with innovative process chaining and cold forming.”

This is already the third seal we have received this year. Back in the summer, we were honored for this development:

“Development of a highly flexible, automated manufacturing system for a wide variety of welded plates with innovative process chaining.”

We can therefore look back with pride on three eligible research projects receiving awards this year.

Two of our research projects had already been awarded the seal of approval in previous years.

This demonstrates once again the high priority that research and development have in our company.

New trainee

Niilo Meyer is currently training with us to become an industrial mechanic.

After completing an internship at our company, he knew that this was exactly what he wanted to do.

Niilo is 17 years old and enjoys baking and cooking, among other hobbies.

We are delighted to have you on the team!

Best Trainee 2025

Best Trainee 🥇

Last week, the best trainees in the Hagen Chamber of Industry and Commerce (SIHK) region were honored at a ceremony. Among the 116 award winners who completed their training with the top grade of “very good” was our former trainee Tim Schakeit.

We are delighted for him and his trainer Martin Spielmann on this achievement. We are even more delighted that Tim will be staying with us as a colleague after his training, continuing to work for the company as an electronics technician for industrial engineering. 🤝

📷David Nienhaus & Lucas Kröger -SIHK

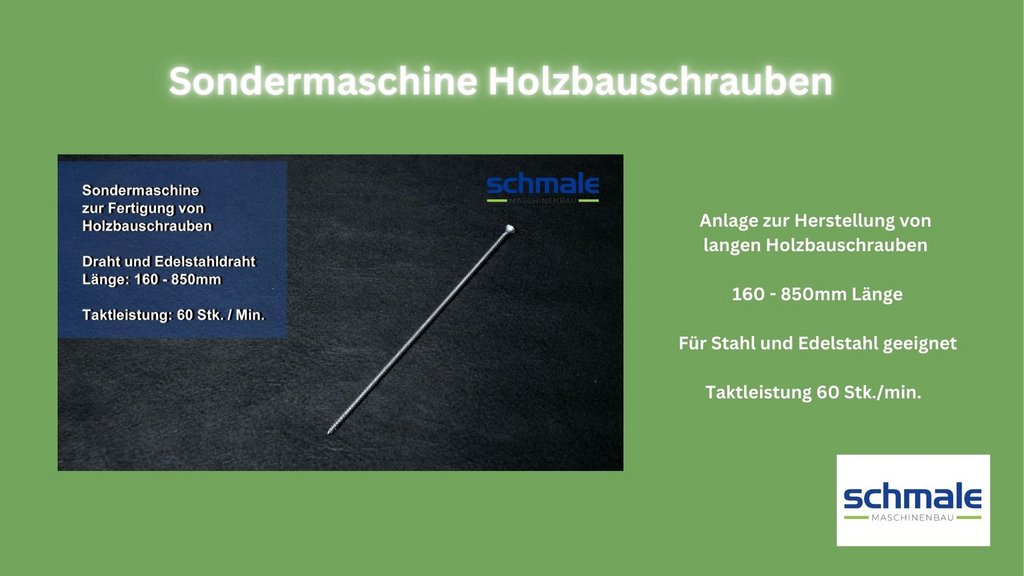

Special machine for manufacturing wood construction screws

One of the challenges with this system was the wide range of wire feed lengths from 160 to 850 mm combined with a high cycle rate of 60 pieces per minute, even with stainless steel variants.

In order to be able to operate the processing stations at high cycle rates even with long wire feed lengths, our designers came up with the idea of first swiveling the wire sections into a vertical position to save space.

This is followed by the second special feature of this system.

The transfer does not move in front of the processing stations, as is usual with most of our systems, but through them. This allows the closed-design swaging presses to be operated, in which the screw heads are formed in the next step.

Another press pre-punches the screw tip before it enters the second part of the system, where the thread is rolled.

Here, we use a cooling and lubricating emulsion to give the blanks the desired thread. This step is also carried out in the system cycle.

You can find a video of the plant on our Youtube channel https://youtu.be/E4Nrvr-4-f0

New unit for deburring and chamfering

Sometimes it's the little things that make a big difference. Like our new deburring and chamfering unit, which can be integrated into an X2000NC – even retroactively.

Key features:

-Suitable for wire and tubing from 3 to 10 mm

-Feed movement and degree of machining can be adjusted separately

-Very short installation space in the transfer direction.

-Can be positioned freely on the work wall.

-Long parts can also be processed

-A mirrored version is also possible

Video of the unit: https://youtu.be/fynGRbkgYUM

New trainee

Since the beginning of August, we have had a new trainee in the design department: Nadine Rozanski, who is training as a technical product designer in machine and plant design.

Nadine is 23 and comes from Lüdenscheid. Before joining us, she trained as a “Design Assistant in Graphics and Object Design.”

She also has an A&B fitness trainer license.

Welcome, Nadine!

Competition "Kracher des Jahres" (Hit of the year)

The South Westphalia Agency's “Kracher des Jahres” (Hit of the Year) competition is underway.

All companies from South Westphalia are invited to present their best new products or services in a short, entertaining video.

We have also entered the competition and would be delighted to receive every vote cast for our video or our product.

IMPORTANT: To vote for the video, you must click here:https://de.surveymonkey.com/r/kracher2025

You can watch it on YouTube, where you can also like it, of course. But a like there does not count towards the competition score.

Special decoiler

What is so special about a decoiler? A standard product, catalog item, you might think...

But what if you expect or need something more from a decoiler?

You know us as specialists in complex forming systems. However, this field often requires decoilers that can do more than standard decoiler from the catalog.

And that's exactly why we design and build custom decoilers for demanding requirements. Decoilers that are not available from other suppliers.

Three examples in the video on our YouTube channel https://youtu.be/dZgQVYt7oFo

BSFZ Seal 2025 for research and development

Research and development play a major role in our company. This is also reflected in the numerous awards that we regularly receive. A few days ago, we received a new notification from the Certification Office for Research Grants.

The seal is awarded exclusively by the Certification Office for Research Grants (BSFZ). Companies only receive this seal if the BSFZ confirms that the company conducts research and development and is entitled to claim the research allowance.

As a rule, we receive the red version of the seal for R&D projects carried out in-house, as proof of in-house R&D performance.

This year, for example, we received the seal for the “Development of a highly flexible, automated production system for multi-variant welding plates with innovative process interlinking”.

In 2024, we received the seal for a new “Experimental cold forming chain manufacturing machine”

2021 for “Control development and servo-electric press construction”

The new mobile panel

Our new “mobile panel” makes it easier for setters and machine operators to change settings directly on the system.

All information in the video on our Youtube channel. In German language, please activate the subtitles

Proven tool in a new machine?

Do you have a tool concept that has been reliably producing parts for many years, but the system is outdated, has reached the end of its life or is an energy guzzler?

Then get in touch with us. We will find a way to integrate your old tool concept into a new, servo-electric system, as shown in this example video (german language, please activate subtitles) in our YouTube channel.

Happy Easter!

We wish you happy and sunny Easter days.

Successful trainees

We congratulate our former trainees Tim Schakeit and Joel Garcia Silver on successfully completing their training.

Watch the video on our Youtubechanel (german language) to find out how they experienced their training at our company.

We will be offering one more apprenticeship position from September 1, 2025. More information in the job market on our homepage.

X2000NC XXL in the USA

The largest system in our company's history has passed final acceptance and is now producing cold-formed parts for the automotive industry in the USA.

One challenge was that our customer wanted to produce two very different, solid cold-formed parts with a high cycle output on the same system.

With our X2000NC in the maximum expansion stage, we were able to master the challenge and deliver a system that meets these high requirements.

We are particularly proud of the short changeover time.

Only one working day is required to convert the system from the production of one item to the other.

A video on our YouTube channel shows the production of the two parts in parallel assembly.

Multiple cold forming of 30 mm round wire

Our X2000NC in XXL format can not only form square wire sections with 18x18mm (see below).

The machine can be quickly converted to process 30mm round wire from coil and produce completely different items.

Only this type of machine is this flexible!

The X2000NC carries out a whole range of different forming processes automatically and at high cycle rates and can be individually configured for processing wire, strip and tube material.

Watch the video on cold forming of 30 mm round wire on ourYoutube channel.

Video of the largest and most powerful forming system in our company history

We present the maximum expansion stage of our X2000NC model. Configured for the production of towing hooks made of 18x18mm square wire.

(Different item variants and also other solid formed products are possible).

There are 18 stations over a total length of 25 meters, which have a combined total forming force of almost 3,000 tons. Equipped with three servo transfers and three robots, we are setting a new milestone with this machine.

Presented live to a specialist audience for the first time at the in-house exhibition in June 2024, now on video in our Youtube channel.

Feature in the specialized press

We are always pleased when the trade press reports on us.

The trade magazine blechnet writes about our in-house exhibition in its current issue.

Here is the link to the report (only in german language):

World market leader for "modular forming machine concepts"

We can call ourselves "world market leader for modular forming machine concepts".

At the in-house exhibition, our Managing Director Andreas Schmale was presented with the certificate from the South Westphalian Chamber of Industry and Commerce.

But how do you become a world market leader or hidden champion?

The WDR (West German Broadcasting) filmed a nice report on this in our company and conducted an interview with a representative of the Chamber of Industry and Commerce.

Here's the link: https://www1.wdr.de/lokalzeit/fernsehen/suedwestfalen/hidden-champion-schmale-in-altena-100.html

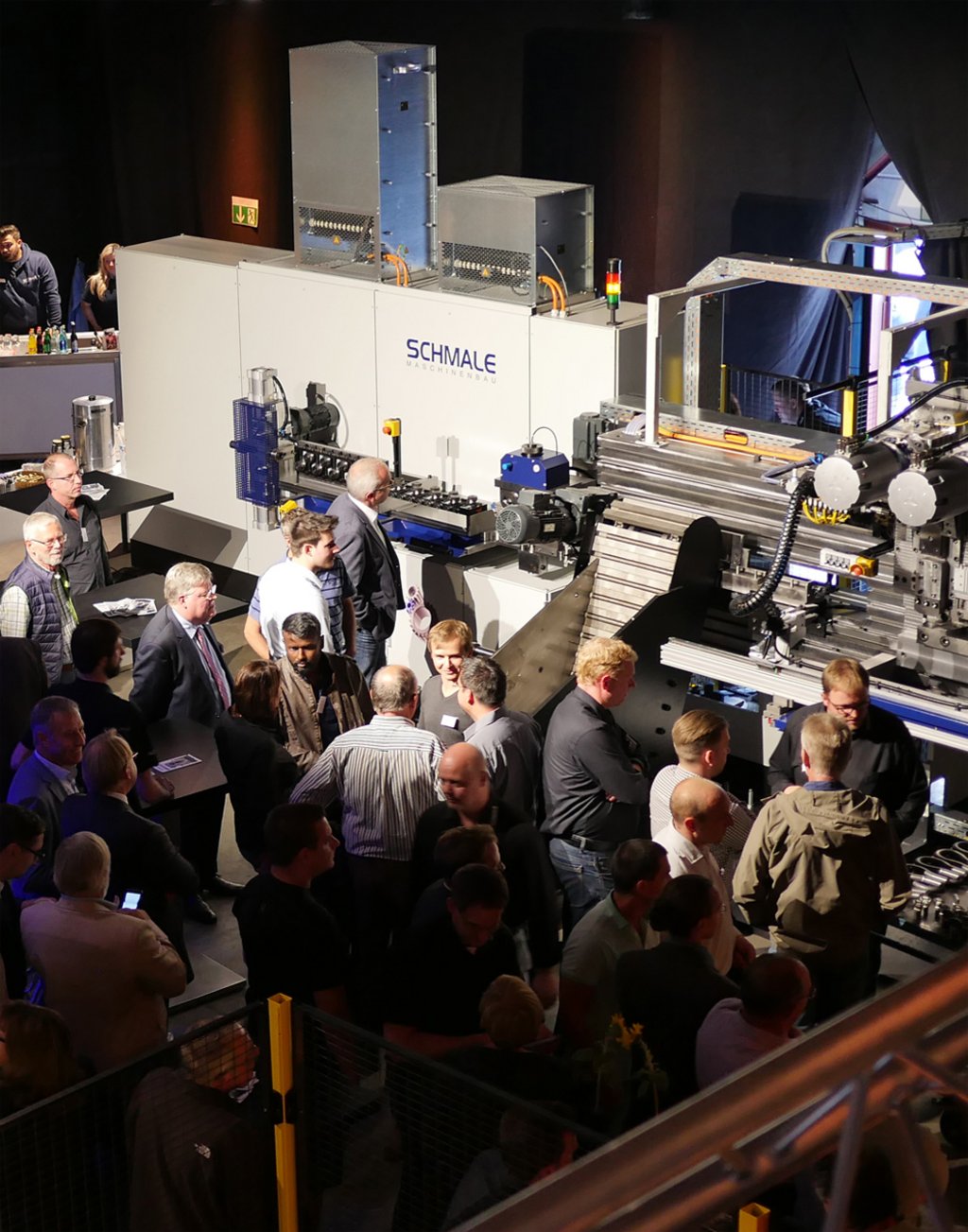

Brief report on the 2024 in-house exhibition

The highlight of this year's in-house exhibition was, of course, the 25-metre-long, 18-station forming machine, the largest in our company's history. An X2000NC with three servo transfers, three robots and a combined total forming force of all 28 units of almost 3000 tons.

However, the two other systems also met with keen interest from the 150 or so visitors. A small X2000NC without transfer and with only one station, but with a newly developed transfer tool.

The third system from the strip processing sector was a clamping ring machine for a customer in South America. It produces clamping rings fully automatically, including for barrels.

In addition to presentations and live demonstrations of the systems, there was also a surprise for visitors and company employees. Julian Pflichtenhöfer from the SIHK in Hagen presented Managing Director Andreas Schmale with the award for "Hidden Champion for Modular Forming Machine Concepts".

In addition to the three forming machines, there was also a stand of the company Ruhrbotics, which also met with great interest from visitors. The company is a cooperation partner and supported our control engineers in the integration and coordination of the three robots.

At another stand, employees from schmale demonstrated how to use our in-house high-performance 3D scanner from Keyence. It can be used to capture complex production parts and feed them back into CAD. This stand was also always crowded with interested visitors.

The first intensive customer discussions with the sales team already took place during the trade fair. As the event slowly wound down in the afternoon, only satisfied faces could be seen everywhere.

There is a video report of the trade fair on our YouTube channel and social media channels. Link to the video on Youtube.

Many thanks to all visitors and employees and to Klaus Storch for the photos.

Preparations are underway for our in-house exhibition next Thursday.

Yesterday, the Altenaer Kreisblatt newspaper and even a camera crew from WDR visited us.

Reporter Frank Strohdiek made a report on the commissioning of the largest system in our company's history and the commissioning engineers Christoph Schmale and Marco Kaiser, who were responsible for the project.

At the same time, the event agency has begun its preparations and the first racks have been hung. Our employees are in the process of moving two smaller systems to their exhibition locations.

Preparations will continue over the next few days to ensure that everything is perfect for the in-house exhibition.

Small consolation for all those who are not registered for the fair. An article was published today in the Altenaer Kreisblatt and the WDR report will be shown on Thursday, June 20 from 7:30 p.m. on the Lokalzeit Südwestfalen.

Only 10 days left until the in-house exhibition on 20.6.24

We will be opening our factory halls for you from 12:00 noon.

We will be presenting three new systems from the automotive, construction and packaging industries.

For your orientation, here is our rough programme schedule:

Lectures with video presentations on our new machines, such as the largest and most powerful forming system in our company's history.

Live presentations of the systems

Information stands and discussions with our experts

Buffet

The event ends at around 16:00.

So it's worth coming along. If you have not yet registered, you can still do so via this link https://forms.office.com/e/tF89KjExgX

Schmale is a participant in the state programme ‘Reconciling work and care in NRW’

As a participant, we have signed the charter for reconciling work and care. In doing so, we have committed ourselves to improving care friendliness within the company.

Our colleague Martin Spielmann has successfully completed his qualification as a company care guide. In future, he will be the first point of contact as a counsellor for employees who have to balance their work and caring for family members.

There are currently 1.2 million people in need of care in North Rhine-Westphalia. Most of them are cared for at home by their relatives.

As an employer, we see it as our responsibility to take into account the demographic development of society on the one hand and the needs of our employees who take on caring responsibilities on the other.

Let the summer begin - in-house exhibition at schmale on 20 June 2024

You have probably already heard that we are currently building the largest plant in our almost 60-year company history.

The live presentation of this system will certainly be the highlight of our in-house exhibition on 20 June 2024.

In addition to the largest X2000NC, we will also be showing the smallest possible version with a 2 metre working wall and just one station, without transfer.

The special technical feature of this small system is our newly developed special unit. This is a special swaging press that enables double swaging in the wire with a displacement tool.

And in the area of strip processing, we will be showing a new clamping ring machine for particularly large clamping rings.

And what else?

The programme planning has not yet been completed, but we are working on lectures and live presentations on topics such as:

Cooperation between robotics and servo transfer

Energy monitoring in real time

3D scanning and return to CAD as a service

News from research and development

And of course there will also be plenty of refreshments.

So it's definitely worth coming, regardless of whether you want to cold form wire with a diameter of 30 mm several times or only need smaller forming forces.

On the homepage of this website you will find a QR code that will take you directly to the registration form. Or you can click on this link.

Alternatively, you can also register by telephone on +492352/54864-12 or via the email address Hausmesse24@schmale-gmbh.de.

Important:

Please enter the names of the participants from your company.

Too big for the trade fair

In a few days' time, the experts will once again be flocking to the "wire & tube" trade fair in Düsseldorf. We will also be there, but only as visitors and not as exhibitors. The reason is simple: we would like to present our latest system - but it is simply far too big for the trade fair.

We have been developing special machines for forming wire, tube and strip material for almost 60 years. Among other things, we are specialized in the complex forming of particularly thick wires. The largest plant in our company's history is currently being commissioned in our assembly hall. This machine will take the complex cold forming of wires with diameters of up to 30 mm to a new level.

With a length of 25 meters, the machine has already an impressive size. But the technical details are even more impressive. A total of eight presses and eight bending slides as well as a newly developed special unit have been installed.

The two large servo presses, each with a force of 700 tons and an overall height of 3.5 meters, are particularly striking. If all the forces of the installed units were added together, this would result in a total forming force of 2912 tons in the system.

But that's not all. For the first time, we are not relying exclusively on our proven and fast servo transfer in this system, but are combining it with three fast robots for transporting the workpieces between the stations. This enables us to achieve high cycle rates and short set-up times. It almost goes without saying that all our units are servo-electric and equipped with regenerative frequency converters. This helps the system to achieve excellent energy efficiency.

Back to the subject of the trade fair.

It goes without saying that we can't "just" take this system to the trade fair in Düsseldorf for presentation. But we are planning an in-house exhibition for mid-June at which we will be presenting the system. More information will follow shortly.

Putting into operation

The start up of our new forming line, which as you know will be the largest in the history of our company, is in full swing.

A formed item made from 18 x 18 mm bar material is currently being fed in.

Transfer, tools and forming stations are being optimized and synchronized step by step. At the end of the process, 20 finished parts per minute will leave the system.

A little background information:

The system is intended for the North American market and will produce various solid cold-formed parts for the automotive industry. The advantages for the customer are variability, a higher cycle output and significantly increased energy efficiency!

In addition to coil material, the system can also be fed with bar material via a decoiler.

Anyone who is familiar with our systems and takes a closer look will notice that there are some special features in the design of this machine.

Typically, we do not use robots in our machine concept, but operate the forming stations with our transfer.

In this case, however, 3 fast handling robots also work on the system.

Mechanical engineering is also control engineering

The major mechanical components of our new system are installed. But nowadays, mechanical engineering is also - and especially - control engineering. Our programmers are already working in the background to inject the system with the necessary intelligence for the forming processes. To ensure that these commands are received, our electronics engineers have already equipped and connected the control cabinets in recent weeks.

The main control cabinet is 5m wide and 2.5m high. It weighs a good 2.5 tons and contains the main switch in size 1000A. This cabinet houses the drive technology for the largest units in the system and offers a peak output of over 1000kW.

Here is some more information for the technology nerds.

Among other things, the two 7000kN presses, one 4000kN press and four 2000kN presses are supplied, and a second control cabinet is also supplied, which supplies a further 26 smaller drives.

For us, it goes without saying that we work with coupled, recuperating and regenerative frequency converters that feed unused energy back into the system so that it is available again for the subsequent processes. This means that very little waste heat is generated and our systems are particularly energy-efficient and environmentally friendly.

Big things are currently happening in our assembly hall - literally!

The largest cold forming plant in our almost 60-year company history is being built. It will include a whole series of forming stations and process solid wires in several stages. We won't be revealing any more today, but you can expect something really big and grandiose. More information in the coming weeks and months.

All the best for 2024

The new year has begun and we are back with fresh energy. We wish our customers, partners and employees all the best for 2024!🍀

Company holidays

We are reducing our activities between the years. However, our service department's emergency telephone is manned. If the worst comes to the worst, malfunctions can be reported to +49 15165477845. Our service technicians will be back in action on 2 January.

We wish you a Merry Christmas and a Happy New Year 2024

This year, we are once again supporting a number of charitable, local organisations that focus on children and families.

The selection was made at the suggestion of our employees, many of whom are volunteers in the organisations and institutions themselves.

St Nicholas in the house

Components for new major project

St Nicholas visited us today and delivered some components.

Hard labour for the old man, because the largest and most complex plant in our company's history is to be built in our assembly hall over the next few months.

More will not be revealed just yet . In the end, St Nicholas had to recover from his exertions.

We wish you a happy St Nicholas Day and a peaceful Advent season.

Industrial photography

A few weeks ago, photographer Klaus Storch visited our company and took photos of our systems. One of the award-winning photographer's specialities is taking detailed shots with long exposures in natural light. This technique emphasises the aesthetic component of industrial plants. The first photos have now been printed in large format and are hanging in the corridor of our office wing. They give visitors an atmospheric first impression of our technology.

Space for new systems

This month, four very different machines are going out to our customers. The machines are currently being dismantled. Over the next two weeks, the machines will gradually be travelling to the customers, where they will be put into operation. This will give us a little more space every day in our assembly hall for setting up the new systems, which are already waiting in the wings. 😃

A glimpse behind the scenes: In the largest of the systems to be delivered, the length of the installed supply and control cables alone adds up to around 4 kilometres. These cables are removed for despatch and have to be correctly reconnected at the customer's premises. 🙈 Correct labelling is therefore of crucial importance.

Schmale Maschinenbau has been awarded the title of "Family-friendly company".

Schmale Maschinenbau GmbH from Altena has been awarded the title of "Family-friendly company" this year.

For Managing Director Andreas Schmale, the award is about more than just a strategic competitive advantage on the labour market. For him, people and their families must not take a back seat at the expense of company profits.

"This is a rather unorthodox entrepreneurial attitude, but I believe that employees with healthy families also do a good job. I believe that healthy families, in which parents are present and are not replaced by childcare services so that they can work more, also produce healthy children, teenagers, trainees and the future of Germany," says the entrepreneur.

Schmale therefore has a whole range of measures in place that have led to an increasingly family-friendly working culture in recent years. In addition to flexible flexitime arrangements with working time accounts, these include the option of working from home and short-term leave, for example to care for relatives. Bike leasing, celebrations with family members, parental leave for fathers and allowances for private pension and healthcare schemes are further benefits for the company's employees.

New 3D scanner from Keyence

We have recently acquired a new high-performance 3D scanner from Keyence, which we intend to use for more than just our own measurements. We are also happy to offer coordinate measurements and feedback into CAD as a service for our customers. If you are interested, please contact our service department on +49 23 52 548 64 11 or our sales team.

More information in this Video on our youtubechanel.

Special machine delivered

The machine produces laser-welded rings from steel strip at high cycle rates and has numerous monitoring functions for quality assurance. It will soon go into operation at our customer in Germany. The system demonstrates once again that Germany has no need to hide in international comparison with energy-efficient and automated production and remains a sustainable high-tech industrial centre.

New wallbox for our visitors

We have already had a charging station for electric vehicles for many years. For a few weeks now, we have also had a new charging station where two electric vehicles can be charged at the same time with 11kW charging power each - environmentally friendly from our own PV system.

Schmale Maschinenbau auf LinkedIn

Wir haben unser Social Media Netzwerk erweitert. Auf unserem Kanal auf LinkedIn werden wir in Zukunft verstärkt technisch relevante Inhalte und News für B2B Kunden posten. Wir würden uns freuen, wenn Sie uns dort folgen. https://de.linkedin.com/company/schmale-maschinenbau-gmbh

PV-Anlage auf dem Hallendach

Für die Energieeffizienz unserer Umformanlagen sind wir bekannt, doch der Maschinenbau selbst ist ein energieaufwändiger Prozess. In diesem Sommer konnten wir für uns jetzt selbst die Energiewende einleiten. Seit einigen Wochen haben wir eine eigene Photovoltaikanlage auf dem Hallendach und erreichen jetzt einen hohen Grad an Energieautarkie. So werden wir und unsere Anlagen noch ein wenig umweltfreundlicher.

Unternehmensgründer Albrecht Schmale gestorben

Am 8.9.2023 verstarb unser Unternehmensgründer Albrecht Schmale im Alter von 93 Jahren.

Albrecht Schmale war ein genialer Konstrukteur und leitete das Unternehmen von 1965 - 1996.

Ein Nachruf. https://youtu.be/CcSQrKbcVCI

Neues (altes) Gesicht im Unternehmen

Christopher Menz war stellvertretender Leiter der Konstruktionsabteilung, als er unser Unternehmen vor zwei Jahren verließ, um sich neu zu orientieren. Jetzt ist er zurück, um in seiner neuen Position als Prozessingenieur unter anderem dem Bereich Forschung und Entwicklung, aber auch der Serviceabteilung neue Impulse zu geben.

Im Interview erklärt er seine Motivation und seine Ziele für die Zukunft.

Fachartikel in der "DRAHT"

Die Fachzeitschrift „Draht“ berichtet in ihrer neuen Ausgabe über die hohe Taktleistung und große Variabilität unserer X2000Nc bei der Produktion von Sitzstreben für PKW-Sitze. Der Artikel ist zum Glück nicht nur in der Printausgabe zu lesen, sondern auch Online ohne Bezahlschranke abrufbar. Hier der Link:

https://umformtechnik.net/draht/Inhalte/Fachartikel/Hohe-Taktleistung-und-maximale-Variabilitaet

Neuheit: Integrierter Lineartransfer

Eines der Hauptunterscheidungsmerkmale unserer Anlagen von denen unserer Marktbegleiter ist der Servotransfer, der verschiedene Umformstationen getaktet und zeitgleich bedient. Dadurch erreichen unsere Maschinen eine einmalige Performance.

Für eine Sondermaschine haben wir jetzt erstmals eine neue Transfervariante entwickelt und verbaut.

Alle Informationen zum neuen, integrierten Lineartransfer im Video auf unserem Youtubekanal.

Neue Anlage ausgeliefert

Vor wenigen Tagen hat uns wieder eine neue Anlage zur Bandbearbeitung verlassen. Hier Bilder vom Abbau nach der erfolgreichen Vorabnahme. Eine Besonderheit dieser Maschine ist, dass sie zur Geräuschdämmung mit einer Schallschutzumhausung versehen ist. Außerdem verfügt sie über ein automatisches Behälterwechselsystem für die fertigen Artikel.

Einen kleinen Einblick in das Spektrum unserer Möglichkeiten der Bandbearbeitung sehen Sie in diesem Video auf unserem YoutubekanalVideo

Jobrad Leasing

Viele Arbeitnehmer machen von dem Angebot Gebrauch

Früher kamen, bedingt durch die Topografie des Sauerlands, nur besonders sportliche Kollegen mit dem Rad zur Arbeit. Seit es E-Bikes gibt und die schmale Maschinenbau GmbH ihren Mitarbeitern Jobrad Leasing anbietet, nutzen immer mehr Kollegen diese Möglichkeit, um schnell und günstig zur Arbeit zu kommen. Doch nicht nur beruflich werden die Räder genutzt. Viele nutzen ihre E-bikes auch in der Freizeit und einige Kollegen verbringen inzwischen sogar regelmäßig ihre Freizeit gemeinsam auf den Mountainbike Trails der Region.

Sondermaschine ausgeliefert

März 2022

In dieser Woche hat uns wieder eine neue Anlage verlassen. Es handelt sich um eine Sondermaschine zur Herstellung von Kettengliedern durch Kaltumformung aus besonders dickem Draht. Mehr Details dürfen wir nicht verraten. Es war aber eine technische Herausforderung und wir konnten die Grenzen des Machbaren wieder etwas weiter stecken.

Eine letzte Herausforderung war dann auch der Abtransport für die beauftragte Spedition, da Altena aufgrund der aktuellen Straßensperrungen für LKW nur über gewaltige Umwege zu erreichen ist. Am Ende hat die Anlage aber doch ihren Weg zu einem Kunden in Europa gefunden.

Neue Anlage ausgeliefert!

Spannringmaschine verladen

Vor wenigen Tagen hat uns wieder eine unserer Spannringmaschinen verlassen. Mit zwei großen Staplern wurde die Maschine auf einen LKW verladen und an ein Unternehmen in Europa ausgeliefert. Die Anlage kann vollautomatisch eine große Bandbreite an Spannringen mit angeschweißten Verschlüssen in unterschiedlichen Durchmessern und Bandstärken produzieren.

Gewinderollen als Station auf der X2000NC

Schnell und mit lagerichtiger Zuführung

Wir haben die Technik des Gewinderollens als Station in unsere X2000NC integriert. Ab sofort können wir Gewinde, aber auch Rändelungen und Profilierungen mit hoher Taktleistung in komplexe Umformprozesse integrieren. Eine Besonderheit unserer Technologie ist dabei die automatische, lagerichtige Zuführung und Entnahme der Rohlinge für weitere Bearbeitungsschritte.

MX Award

Assessoren besuchen unser Unternehmen

In der letzten Woche hatten wir Besuch von den Assessoren des MX Awards, die unser Unternehmen einen ganzen Tag lang auf Herz und Nieren geprüft haben.

MX steht für „Manufacturing Excellence“ und der Award ist eine der angesehensten Auszeichnungen, die ein Unternehmen überhaupt bekommen kann. Eines der wichtigsten Ziele der MANUFACTURING EXCELLENCE Initiative ist es, Wertschöpfung in Deutschland zu erhalten und abzusichern. Dazu braucht es zukunftsorientierte Unternehmen.

Das wir als kleines, mittelständiges Unternehmen überhaupt in die Runde der zum Vor-Ort-Besuch ausgewählten Betriebe gekommen sind, ist bereits ein großer Erfolg für uns. Neben der Chance auf den Gewinn des Awards geht es aber um mehr.

Als teilnehmendes Unternehmen haben wir zunächst selbst eine ausführliche interne Analyse durchgeführt und nun von den Experten des MX Netzwerks eine externe Begutachtung bekommen. Wir erhalten ein detailliertes, individuelles Feedback und können im Austausch mit hochkarätigen Unternehmen auf hohem Niveau dazulernen. Als Teilnehmer werden wir nach Abschluss des Wettbewerbs eine kostenlose Auswertung der Benchmarking-Ergebnisse erhalten. Das allein ist schon ein großer Gewinn für unser Unternehmen.

Mehr Infos hier: https://www.manufacturing-excellence.de/

Wir können auch Band!

Neues Video zeigt unsere technischen Möglichkeiten

Das Thema BANDVERARBEITUNG kommt bei uns manchmal etwas zu kurz. Dabei sind wir unter anderem DER SPEZIALIST für die Herstellung vollautomatischer SPANNRINGMASCHINEN und SONDERMASCHINEN zur Bandverarbeitung. Was wir so alles mit BAND machen können, das sehen Sie in diesem Video, in dem wir die ganze Palette unserer Möglichkeiten vorstellen. Aktuell arbeiten wir an einer neuen Technologie, die sich aber noch im Entwicklungsstadium befindet. Lassen Sie sich überraschen.

Zum Video

Schnelles Rohrbiegen auf der X2000NC

Neues Video auf unserem Youtubekanal

Auf Basis der im letzten Jahr vorgestellten X2000NC mit Fingerbiegetechnik haben wir eine preisgünstige Anlage realisiert, die mit hoher Taktleistung mehrfach gebogene Artikel aus Rohr produziert. Auch wenn wir den fertigen Artikel nicht zeigen können, so ist der Einblick in eine der Biegestationen doch schon sehr faszinierend. Leider geht die Umformung so schnell, dass das menschliche Auge kaum folgen kann. Deshalb haben wir ein paar Zeitlupenaufnahmen gemacht.

Zum Video

Virtuelle IBN

Anlagenoptimierung bereits in der Konstruktionsphase

Durch die virtuelle Inbetriebnahme können mögliche, konstruktive Probleme erkannt und behoben werden. Bewegungen der Antriebe und Komponenten sowie die Taktzeiten können bereits im CAD perfekt abgestimmt werden und die Energieaufnahme wird optimiert.

Das Ergebnis: Bessere Anlagen in kürzerer Lieferzeit.

Video im Youtubekanal Video

Service bei schmale

Eine Videoreportage aus dem Unternehmen

In welchem Zustand befindet sich ein schmale-Aggregat nach mehreren Jahren im Mehrschichtbetrieb?

Und wie läuft so ein Serviceeinsatz bei schmale ab?

Diese und viele weitere Fragen klären wir in unserer Reportage über den Aggregateservice an einem Vorschub für Bandmaterial.

In unserem Youtubekanal Video

Erstes Video unserer neuen 400 Tonnen Servopresse

Herzstück einer neuen Pressenstraße

Auf unserem Youtubekanal finden Sie jetzt ein Video mit den ersten Aufnahmen unserer neu entwickelten 400 Tonnen Servopresse zur Kaltumformung von Draht. Wir haben die Presse als Kernstück in eine vollautomatische Pressenstraße mit mehreren Umformstationen integriert. Der Servotransfer führt die Drahtabschnitte jeder einzelnen Station zu, und nach erfolgter Umformung taktet er das Teil weiter. Die Gesamtanlage führt 6 Umformungen an jedem Drahtabschnitt aus. Die Taktleistung beträgt bis zu 25 fertig fallende Teile pro Minute.

Link zum Video:Video

100 Tonne "Stand alone" Servopresse

Neu im Programm

Februar 2019

Ganz neu in unserem Programm haben wir eine 100 Tonnen "Stand alone" Servopresse. Neben einem riesigen Werkzeug-Einbauraum verfügt die Presse über frei programmierbare Vefahrprofile und einen Schaltschrank, der variabel angebracht werden kann. Ein Video mit den technischen Eckdaten der Presse gibt's in unserem Youtubekanal. Mehr Infos bei unserem Vertrieb.

X2000NC für die USA

Erstmals mit 700 Tonnen Presse über den Atlantik

Januar 2019

Einpacken für die große Reise über den Atlantik. Eine X2000NC mit integrierter 700 Tonnen Presse verlässt uns in Richtung USA. Verteilt auf mehrere Container ist das "Kofferpacken" eine logistische Herausforderung. Für die Verladung der 700 Tonnen Servopresse mit einem Eigengewicht von rund 25 Tonnen war ein Spezialfahrzeug, ein sogenannter Boomtruck nötig. Der kann bis zu 65 Tonnen auf kleinstem Raum heben und bewegen. Die Anlage wird in den USA von uns wieder aufgebaut und in Betrieb genommen. Sie wird Umformartikel für die amerikanische Automotive Industrie fertigen.

Kaltumformung 26mm Draht auf der X2000NC mit 700 Tonnen Presse

Erstes Video im Produktionsbetrieb

Wir präsentieren das erste Video unserer X2000NC mit integrierter 700 Tonnen Presse im Produktionsbetrieb. Kaltumformung von 26mm Draht mit verschiedenen Bearbeitungsstufen. Biegen, plätten, stanzen. Teile fertig fallend. Das Video finden Sie in unserem Youtubekanal. Mehr Infos bei unserem Vertrieb. Video

Siemens Feature über den SPEEDMAX S

Längerer Webartikel in englischer Sprache

Gerade erst haben wir auf unserer Hausmesse unseren neuen SPEEDMAX L vorgestellt, da featured SIEMENS auf seiner Webseite nochmals die Technik unseres SPEEDMAX S. Zum Artikel geht es per Click auf das SPEEDMAX Foto.

Vortrag Industrie 4.0 in der Praxis

Wunsch und Wirklichkeit im Maschinenbau

Ein Vortrag in der SIHK zu Hagen vom 12.6.2018. Am praktischen Beispiel einer von schmale Maschinenbau gefertigten Produktionsanlage zeigt unser Vertriebsleiter Andreas Goseberg auf, was auch für kleine und mittlere Unternehmen in diesem Bereich heute schon möglich und wirtschaftlich sinnvoll ist.

Anlagensteuerung aus dem ERP System, sich selbst regelnde Aggregate, vollautomatisches Rüsten, vorausschauende Wartung und Produktion mit Losgröße 1 sind keine Zukunftsmusik, sondern teilweise seit Jahren Realität.

Den (leicht gekürzten) Vortrag können Sie auf unserem Youtubekanal sehen. Video

Bei Rückfragen dürfen Sie sie sich gerne direkt an unseren Vertrieb wenden. andreas.goseberg@schmale-gmbh.de

Auslieferung 7000kN Presse

Videoreportage auf unserem Youtube Kanal.

Videoreportage über die Auslieferung unserer ersten Anlage mit 7000kN Servopresse zur Kaltumformung.

Unsere Ingenieure hatten berechnet, dass allein die große Presse ca. 22 Tonnen wiegt. Die Waage des Aufliegers zeigte dann zu unserer Überraschung aber stolze 26 Tonnen für die Presse an.

Gut, dass wir ein Spezialfahrzeug für die Verladung bestellt hatten.Video

Revolution in der Kaltumformung

7000kN Servopresse als Station in einer Arbeitswand

Über Monate war es nur ein Gerücht. Jetzt ist es endlich soweit. Wir präsentieren eine Neuentwicklung, die die Kaltumformung revolutionieren wird. Es ist uns gelungen, eine servoelektrische Presse mit einer Kraft von 7000kN zu bauen und sie gleichzeitig so klein zu konstruieren, dass sie als einzelne Station in eine Arbeitswand integrierbar ist.

Zwar ist die Presse mit einer Höhe von 3,50 Metern und einem Eigengewicht von ca. 22 Tonnen das größte Einzelaggregat, dass wir bei schmale je entwickelt und gebaut haben; im Vergleich zu den ähnlich leistungsstarken, servoelektrischen Pressen anderer Hersteller am Markt ist unsere Presse aber geradezu winzig. Sie erreicht eine Geschwindigkeit von bis zu 40 Takten pro Minute bei Maximalhub. Bei kürzeren Hüben arbeitet sie deutlich schneller.

Die kleine Baugröße bietet dabei eine Reihe von Vorteilen. Durch die Integration der Presse in eine Arbeitswand mit mehreren Stationen können für bestimmte Fertigungsprozesse teure Folgeverbundwerkzeuge ersetzt werden. Somit ist die Anlage eine echte Alternative zu Großpressen mit Folgeverbundwerkzeugen.

Unsere Lösung führt zu erheblich geringeren Werkzeugkosten und Rüstzeiten, da die 7000kN Presse nur einen Teil des komplexen Umformprozesses vornimmt. In mehreren weiteren, kleineren Stationen finden weitere Umformprozesse statt, die weniger große Kräfte benötigen. Sie nutzen eigene, kostengünstige Werkzeuge. Außerdem benötigt unsere Presse kein eigenes Fundament und die Anlage passt in jede Halle.

Ein kurzes Video der Anlage ist ab sofort auf unserer Facebookseite Facebook

und in einer längeren Version auf unserem Youtubekanal zu sehen. Video

Speedmax "S" im Produktionsbetrieb

Neues Video in unserem Youtubekanal

Der SPEEDMAX "S" hat in der aktuellen Ausbaustufe 20 Bearbeitungsstationen und kann bis zu 200 Teile pro Minute fertigen. Er vereint die Vorteile der CNC und der schieberbasierten Drahtbiegekonzepte, ohne die jeweiligen Nachteile in Kauf nehmen zu müssen.

Jede einzelne Station erledigt ihre Aufgabe in weniger als 0,2 Sekunden. Durch den separaten Transfer werden alle Stationen gleichzeitig bedient. So ist es möglich, dass bei maximaler Taktleistung am Ende mehr als 3 fertige Teile pro Sekunde die Maschine verlassen. Jedes Einzelne mit bis zu 20 Biegungen.

Mit reduzierter Taktleistung sind sogar Mehrfachbiegungen in jeder Station möglich. Somit ist die Anzahl der Biegungen pro Teil nicht auf 20 begrenzt.

Die Rüstzeit bei einem Artikelwechsel mit 3D-Biegungen beträgt z.B. bei gleichem Materialquerschnitt nur wenige Minuten. Alle Achsen verfahren in die vom Programm vorgegebenen Positionen und so kann innerhalb kürzester Zeit ein ganz anderer Artikel produziert werden. Der Austausch eines Biegewerkzeugs ist in unter 2 Minuten erledigt.

Ein Video vom Speedmax "S" im Produktionsbetrieb finden Sie in unserem Youtubekanal.Video

Südwestfalenaward 2017

Auszeichnung für schmale Maschinenbau

Jährlich verleihen die Industrie- und Handelskammern in Südwestfalen (Hagen, Siegen und Arnsberg) den Südwestfalenaward für die beste Unternehmenswebseite.

Wir freuen uns, dass wir in diesem Jahr bei rund 160 eingereichten Webseiten zu den drei Nominierten in der Kategorie „Social Media“ gehörten. Besonders die informativen Videos auf unserem Youtubekanal und die Inhalte auf Facebook überzeugten die Jury.

Die Auszeichnung ist für uns Ansporn, den Award im nächsten Jahr nach Altena zu holen.

schmale engagiert sich gegen die sexuelle Ausbeutung von Kindern

Wir unterstützen den Verein Schlussstrich e.V. im Kampf gegen Kinderprostitution

Oktober 2017

Soziales Engagement sollte für ein erfolgreiches Unternehmen heute selbstverständlich sein. Wir bei schmale folgen diesem Gedanken und haben deshalb in diesem Jahr die Arbeit des Vereins Schlussstrich e.V. unterstützt. Schlussstrich kämpft gegen Kinderprostitution. Ein Problem, das leider öffentlich kaum wahrgenommen wird.

Wir würden uns freuen, wenn Sie den Youtube- oder Facebook- Link zu diesen Beitrag teilen, den Film auf Ihrer eigenen Webseite einbinden, die Webseite des Vereins besuchen und den Kampf gegen die sexuelle Ausbeutung von Kindern unterstützen. www.schlussstrich-ev.de

Hier geht's zum Video:

Erfolgsgeschichte einer Generalüberholung

Reibschweißen - eine neue Technologie im schmale Portfolio

Anfang 2017 kam ein Kunde mit einer besonderen Aufgabe zu uns. Es ging um den Umbau und die Generalüberholung einer Anlage aus den 80er Jahren des letzten Jahrhunderts zum Reibschweißen von Baustählen.

Die 30 Jahre alte Anlage aus osteuropäischer Fertigung entsprach in keiner Weise mehr den aktuellen Sicherheitsstandards und technischen Anforderungen an eine zeitgemäße Produktion.

Unsere Herausforderung war es daher, eine technische Runderneuerung auf das alte Chassis zu setzen, um so eine Maschine aus dem letzten Jahrhundert auf den aktuellen Stand der Technik zu bringen. Besonders reizvoll für uns war dabei, dass Reibschweißen bisher nicht zu unserem technischen Repertoire gehörte.

Mechanisch wurde die Maschine komplett überholt, inklusive dem Austausch von Lagern, Wellen und Hydraulik, einer neuen Bremse sowie einem neuen Motor.

Viel schwieriger war aber die Anpassung an die aktuellen Sicherheitsstandards und der Austausch der kompletten Steuerungstechnik. Hier galt es eine zeitgemäße Steuerung und ein vollgraphisches Bedienpult mit Anzeige der Arbeitsschritte zu programmieren. Außerdem gefordert: Die Speicherung von verschiedenen Programmen für unterschiedliche Materialstärken und eine automatische Prüfung auf i.O / n.i.O. Teile.

Nach nur 4 Monaten das Ergebnis: Eine von Grund auf neu aufgebaute Maschine zur Verschweißung von Baustählen. Technisch auf dem aktuellen EU Sicherheitsstand und mit einer Steuerung ausgerüstet, die keine Wünsche offenlässt. Rezepturen für unterschiedliche Materialstärken und die damit verbundenen Parametereinstellungen der Anlage auf Knopfdruck aufrufbar. Alle Arbeitsschritte der Maschine werden in Echtzeit als Klartext auf dem Display angezeigt. Eine automatische Teileprüfung in der Anlage inkl. optischer Bestätigung der Fertigteilqualität für den Bediener. Kurz: Eine Maschine, die für die nächsten 30 Jahre harten Industrieeinsatz gerüstet ist. Und eine neue Technologie im Repertoire der schmale Maschinenbau GmbH.

Ein Video der Erfolgsgeschichte können Sie auf unserem Youtubekanal sehen:

Bericht unseres Partners Wittenstein über uns

Film und Artikel über unsere Zusammenarbeit

Unser Entwicklungspartner und Zulieferer Wittenstein hat einen längeren Artikel und einen sehr schönen Filmbeitrag zur Kooperation mit uns und zum Speedmax auf seiner Homepage online gestellt. Unbedingt ansehen!

Jubiläumsfilm

50 Jahre schmale Maschinenbau

Ende 2016 feierte das Unternehmen sein 50-jähriges Bestehen. Zu diesem Anlass entstand ein Film, der die rasante Unternehmensentwicklung und die technischen Meilensteine darstellt. Eindrücklich spiegeln sich hier unsere Ingenieurskunst und der dadurch ausgelöste, technische Fortschritt im Bereich Maschinenbau wieder.

Den Film können Sie auf unserem Youtubekanal sehen.

schmale Mitarbeiter ziehen an einem Strang

2. Platz beim "Wasserskikönig von Altena"

Juli 2016

Die Mitarbeiter der schmale Maschinenbau GmbH ziehen nicht nur beruflich an einem Strang. Beim Funsportwettbewerb um den „Wasserskikönig von Altena“ erreicht ein harmonisch abgestimmtes Werksteam im Juli 2016 den 2. Platz.

Nur per Muskelkraft versuchen 10 Teams im Freibad Dahle ihren Wasserskiläufer möglichst schnell über die Bahn zu ziehen. Dabei kommt es neben Kraft, vor allem auf Schnelligkeit und Timing an. (Fast wie bei unseren servoelektrischen Maschinen.) Nur wenn alle Faktoren perfekt auf einander abgestimmt sind, kann ein geschickter Wasserskiläufer durch das Becken gezogen werden.

Die meisten Teilnehmer landen zur Belustigung der zahlreichen Zuschauer im Wasser, doch das Werksteam „schmale Hammerheads“ mit Christian König auf den Wasserski schafft es mit zwei perfekten Läufen auf den zweiten Platz, muss sich nur knapp einem Team von Sportlern geschlagen geben.

Eine kurze Reportage vom Event finden Sie auf unserem Youtube Kanal